Open House Dantex PicoJet 1200 dal 19 al 21 novembre. Contattaci per saperne di più.

La nostra storia

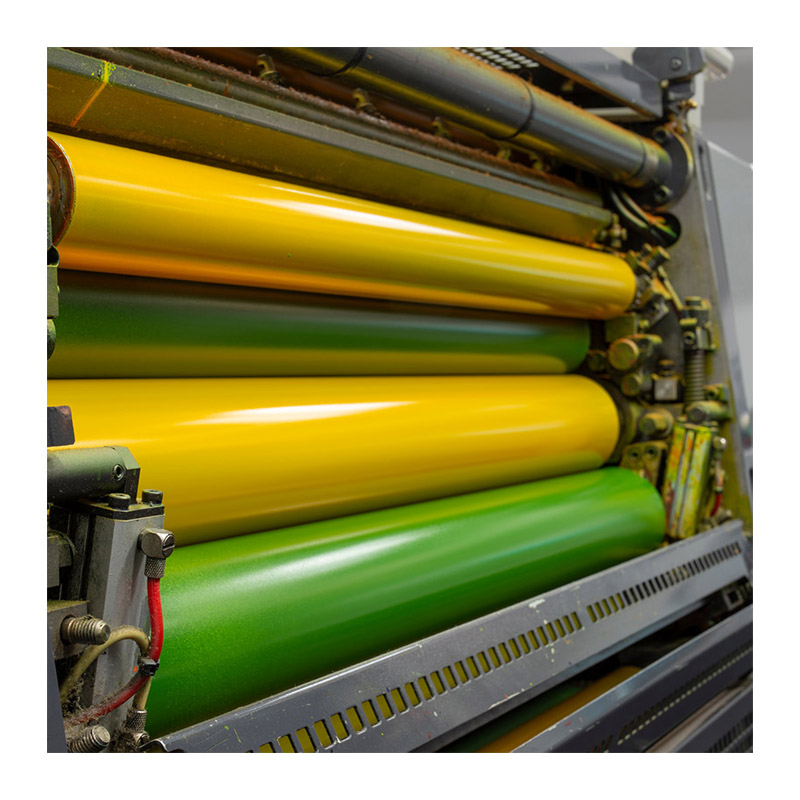

Ciò in cui eccelliamo è riconoscere le tendenze tecniche ed i cambiamenti nel mercato dell’industria della stampa e trasformarli in innovazioni. Già con la precedente compagine societaria, fin dagli anni ’80, abbiamo preso e resa nostra l’idea della stampa offset senza l’utilizzo dell’acqua di bagnatura, diventando i più ampi conoscitori di questa tecnologia di stampa offset waterless in Italia e in Europa.

Prodotti per la stampa

INCHIOSTRI

INCHIOSTRI

VERNICI

VERNICI

ALTRI PRODOTTI

ALTRI PRODOTTI

Distributori ufficiali Dantex

Dantex è al servizio dell’industria delle etichette e del confezionamento da 50 anni ed è sempre stata all’avanguardia nell’innovazione tecnica per rispondere alle esigenze specifiche del mercato. Dantex è un fornitore chiave per l’industria supportato dall’eccellenza del suo portafoglio di prodotti e della competenza per rispondere alle mutevoli esigenze e tecnologie del mercato delle etichette e del confezionamento.

Le ultime notizie dal mondo della stampa

Gestire con facilità la pesata degli inchiostri

Come gestire con facilità la pesata e la correzione degli inchiostri?

Esiste uno strumento utile e intuitivo per gestire facilmente l’inchiostro. Consente di pesare la ricetta iniziale in modo rapido, semplice e preciso, in cucina colore o a bordo macchina, e permette di effettuare eventuali correzioni colore, sempre a bordo macchina, grazie ad un collegamento diretto al database del software di formulazione. Di cosa si tratta? InkWeigh è il software della suite ColorSoftware di ColorConsulting srl che vi aiuta a:- ridurre drasticamente i tempi di pesata dell’inchiostro

- evitare gli sprechi, grazie al ricalcolo automatico dei dosaggi in caso di errore

- ottimizzare le risorse, utilizzando in modo scientifico gli inchiostri di recupero

- ottenere una piena tracciabilità delle materie prime e dei lotti di produzione impiegati

- Semplifica il flusso di lavoro

- Riduce gli errori di sovra produzione di inchiostro grazie alla funzione di ricalcolo dei dosaggi in caso di errore

- Fornisce un accesso rapido ai dati e permette di esportare report quali, ad esempio, il consumo per lavoro, la quantità di resi utilizzati nella produzione e l’inventario di magazzino

- Garantisce un elevato ritorno sugli investimenti perché permette di gestire e utilizzare i resi di macchina in formulazione combinando il calcolo matematico dei ritorni e il metodo colorimetrico. (Leftover Module)

- Tiene traccia dei lotti di produzione degli inchiostri e di tutti i materiali che vengono usati durante il processo di stampa. Questo consente una piena tracciabilità a tutela della sicurezza dei consumatori. (Traceability Module)

TAGA Day: una full immersion nel mondo del packaging

Interventi del mattino

La mattinata è iniziata con un intervento dedicato a Print4All 2025 (27 - 30 maggio), l’evento che riunirà a Milano la community della stampa nazionale e internazionale. Francesco Bordoni di Ci.ti.O. ci ha condotto nel mondo della cartotecnica, con un esame dei pro e dei contro di tale attività. Se è vero che tutti i prodotti necessitano di contenitori e non si registrano cali di domanda, è anche vero che la cartotecnica richiede investimenti elevati, attrezzature e ambienti adeguati. Tiziano Saitta di ArteficeGroup ci ha illustrato come il packaging sia uno strumento narrativo che ha una rilevanza essenziale in quanto non solo contiene il prodotto, bensì lo racconta e lo rappresenta. A seguire, Paolo Carletto di Blureflex Advertising ha mostrato ciò che accade in prestampa: dalla verifica dei file originali alla pianificazione delle lavorazioni, ogni fase richiede un’attenzione meticolosa ai dettagli e una stretta collaborazione tra clienti, agenzie e stampatori. Il focus è passato poi al cartone. Massimiliano Barbirato di ICS FIRPO ci ha condotto alla sua scoperta a partire dalla produzione, passando per la distinzione in diverse tipologie e ai diversi utilizzi, per finire con le certificazioni, come FSC e PEFC particolarmente rilevanti in termini di sostenibilità. Piero Pozzi di Colorgraf ha chiuso la mattinata con una disamina delle novità riguardanti gli inchiostri, a partire dai divieti relativi alla loro composizione, e ha suggerito alternative più sostenibili, come gli inchiostri UV da fonti rinnovabili. Tip conclusivo dell’intervento: per evitare le crepe nelle cordonature delle scatole, attenzione all’umidità, il cartone potrebbe essere troppo secco.Interventi del pomeriggio

Nel pomeriggio Maria Zemira Nociti di Studio Zetapi ha approfondito il tema della produzione di astucci destinati al contatto con gli alimenti, illustrando le normative e i requisiti di produzione per garantire la sicurezza e l'igiene dei prodotti confezionati. Infine, Claudio Parietti di Print Finishing Litover Srl ha concluso la giornata con una panoramica sul finishing esplorando il calendario Litover 2024, con uno sguardo sempre rivolto alle sfide legate alla sostenibilità. Durante l'intervento tutti i partecipanti hanno potuto osservare e toccare le schede che compongono il calendario e fare esperienza diretta delle lavorazioni presentate. Come sempre un grazie a TAGA Italia e alle persone che hanno messo a disposizione competenze ed esperienza per questa occasione di apprendimento condiviso.Problemi con i colori speciali?

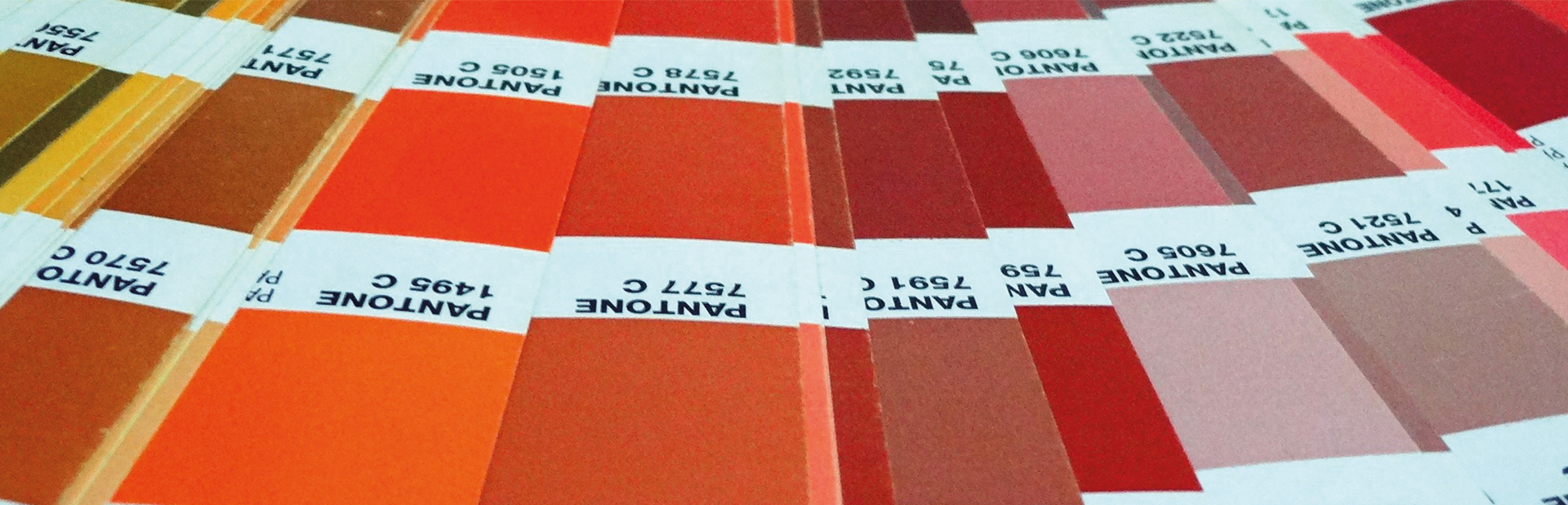

Problemi con i colori speciali?

Non sono rare, purtroppo, contestazioni in merito alla stampa o alla produzione di un inchiostro speciale. Tipicamente i casi seguono una evoluzione di questo tipo:- il cliente sceglie il colore da stampare da una mazzetta colore

- lo stampatore comunica i dati riportati sulla mazzetta all’inchiostraio

- l’inchiostraio formula e prepara l’inchiostro

- lo stampatore va in macchina e... il colore non è quello desiderato!

- lo stampatore chiama l’inchiostraio comunicando la non conformità

- l’inchiostraio assicura che, entro le normali tolleranze, il colore è quello specificato.

Non è il caso di attribuire colpe all’uno o all’altro, bensì di conoscere e utilizzare i metodi e gli strumenti che abbiamo a disposizione per evitare questi inconvenienti.

In ogni azienda grafica si possono trovare alcune mazzette colore. Si può facilmente verificare che lo stesso colore spesso appare diverso se osservato su mazzette differenti. Così come appare differente se osservato in condizioni di illuminazione diverse.Ecco il punto fondamentale: il riferimento del colore deve essere univoco. Non importa quale sia, se scelto da una mazzetta colore, da un campione stampato o altro, ma certo è che, per essere riprodotto con una certa accuratezza, deve essere unico e uguale per tutti.

Ecco quindi alcuni consigli per ridurre il rischio di brutte sorprese quando si avvia la produzione.

- Osservate il colore di riferimento (sia esso un colore della mazzetta, un campione stampato o altro) con l’illuminazione adeguata, ad esempio in una cabina colore. I controlli visivi sulla produzione dovranno essere effettuati nelle stesse identiche condizioni.

- Rilevate con lo spettrofotometro i valori cromatici del riferimento concordato (meglio sarebbe rilevare i più completi dati spettrali, se il vostro strumento lo consente), con impostazioni strumentali: CIELAB 1976 D50/2°e con condizioni di misura M1, e salvate le misure in un file .cxf

- Rilevate con lo spettrofotometro i valori L*a*b del supporto e salvate le misure in un file .cxf

- Fornite all’inchiostraio i file .cxf e alcuni fogli del materiale su cui va effettuata la stampa, con i quali egli produrrà le tirelle di controllo

- Qualora non vi sia possibile l’esportazione dei file .cxf, annotate i valori L*a*b ottenuti e comunicateli all’inchiostraio unitamente alle condizioni di misura utilizzate

- Richiedete all’inchiostraio l’analisi cromatica e i dati di match dell’inchiostro con i dati forniti in precedenza

Attenzione: questa procedura non garantisce la precisione assoluta semplicemente per il fatto che quando si parla di riproduzione del colore la precisione assoluta non esiste. Senz’altro però ne aumenterà la accuratezza riducendo il rischio di contestazioni.

Buon lavoro!

Hai domande?

Per visionare tutte le domande vai al seguente link

1. Cercare di ridurre la quantità di inchiostro sui rulli attraverso la configurazione UCR in prestampa. Sostituire con inchiostro a più elevata forza colorante.

2. Provare a ridurre la quantità di soluzione di bagnatura finché la lastra prende forza (“asciutto”). Controllare le regolazioni dei rulli in macchina. Controllare quantità e diluizione della bagnatura.

3. Ridurre la temperatura fino al valore consigliato dal costruttore della macchina (ove possibile).

4. Sostituire con un inchiostro che abbia le caratteristiche specifiche per l’alta velocità.

1. Assicurarsi che il grado di miscela della soluzione di bagnatura e la conduttività siano in linea con i parametri suggeriti dal produttore. Sostituire con un additivo meno acido.

2. Sciacquare bene le lastre dopo la pulizia.

3. Pulire l’intero sistema di bagnatura.

4. Lavare la lastra completamente; preparare una nuova lastra se necessario.

5. Rimuovere la gomma arabica con acqua tiepida. Assicurarsi che lo spessore venga ridotto in futuro, sia nell’applicazione manuale che automatica (sviluppatrice).

1. Regolare correttamente le pinze.

2. Regolare l’equilibrio acqua/inchiostro provando a ridurre la quantità di acqua fino al punto minimo. Usare una qualità di carta che non sventagli.

3. Fissare la lastra.

4. Pensionare il caucciù secondo il settaggio consigliato; controllare il rivestimento o sostituire il tutto se necessario.

Chi siamo

Contattaci

Sede legale: Via Canonica 1,

20154 Milano

Tel.: +39 (02) 37920620

Fax: +39 (02) 39304121

info@tandk.it